Meekijken met Stiho's timmerfabriek in ermelo en de machinale & slijperij in Utrecht

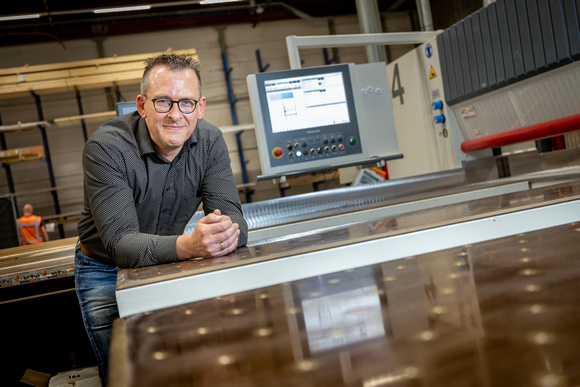

Worden jouw keurig gefreesde balken of dat perfecte kozijn bij jou op de bouwplaats afgeleverd? Dan hebben Henk Kroese, Tim Geurts of Casper Anda hieraan meegewerkt. Deze mannen hebben samen zo’n 85 jaar ervaring. Zij kunnen álles maken.

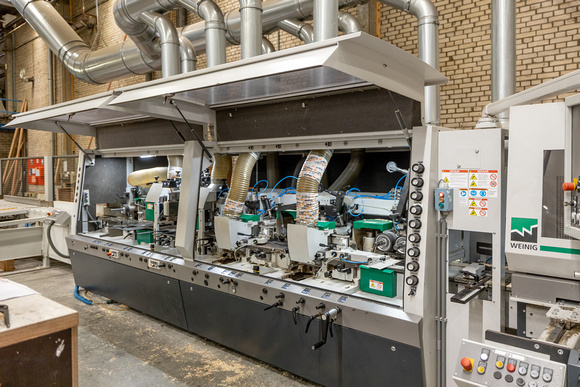

Aan de rand van Utrecht vind je het distributiecentrum van Stiho. Hier zijn ook de machinale en slijperij gevestigd. Wie erdoorheen loopt, is al snel onder de indruk van de mogelijkheden. Er staan grote schaafbanken, een bandzaag, een platenzaag, een afkortzaag en een freesbank. In de slijperij slijpen Casper en Henk zelf hun gereedschap. Casper: “In Utrecht maken we veel standaardwerk voor de bouw, maar we krijgen steeds meer profielwerk voor renovaties. Henk en ik kunnen zelf beitels maken voor speciale profielen. Inmiddels hebben we er zo’n 120.” Bij de machinale komen zowel grootschalige als kleinschalige opdrachten voorbij. Voor de meest voorkomende opdrachten heeft de machinale zo’n 100 vaste frezen om standaard modellen te schaven. Casper is naast zijn werk in de slijperij ook regelmatig aan het AutoCAD-tekenen om de modellen digitaal vast te leggen.

Stiho timmerfabriek Ermelo

Naast de machinale in Utrecht is er de Timmerfabriek in Ermelo. Hier maakt Tim Geurts met zijn team gootlijsten, overstekken, gootklossen, kozijnen en samengestelde producten, al dan niet gespoten – meer kleinschalig werk. Tim: “3 kilometer schaven doen we in de Timmerfabriek niet, daarvoor verwijzen we klanten dan door naar de machinale in Utrecht.”

Vakwerk; de bewerkingen doen we zelf

Jaap Goettsch: “Dat Stiho zelf een machinale en een Timmerfabriek heeft, is een groot voordeel voor klanten. Doordat we alles in huis doen, zijn we niet afhankelijk van derden. Ook als een beitel stuk gaat, dan kunnen we die zelf binnen een uur opnieuw maken.” Tim vult aan: “De klanten van Stiho krijgen met alles wat ze laten doen in de machinale of de Timmerfabriek, een stuk vakwerk in handen. Daarnaast zijn we met een eigen machinale flexibel in maatvoering en houtsoorten.”

Stiho machinale vroeger en nu

Henk heeft lang gewerkt bij de machinale van Stiho in Zwolle. Toen de werkzaamheden van Zwolle werden voortgezet in Utrecht, verhuisde Henk mee. Henk: “Vroeger werd al het hout vanuit Scandinavië ruig aangevoerd. Wij stonden zelf onze voorraad te schaven. Zo’n twee keer per jaar kwam een gigantisch schip ruig vurenhout lossen. We waren daar wel 2 dagen mee bezig. En als een schip naast vurenhout ook papier aan boord had, dan konden we alleen maar lossen als het niet regende, want bij regen zette het papier uit waardoor het schip zou kunnen barsten door de druk. In 1981 werd de laatste grote kustvaarder gelost. Inmiddels wordt al het hout via de weg aangevoerd.”

In de machinale wordt gewerkt met de nieuwste machines. Henk: “Dat scheelt tijd. Een schaafmachine werkt met een ronddraaiende assen. Er moet een beitelblok op voor het juiste profiel. Voorheen zocht de schaver zelf de beitels bij elkaar, nu zetten wij deze per schaafopdracht klaar. De schaver zet de juiste beitels op de machine. De communicatie met de machine verloopt digitaal. Bijna met één druk op de knop gaat de machine in de juiste stand. Kilkepers, nokgordingen, gevelbekleding, onze machines kunnen alles maken.”

Het allermooiste vak in de bouw

Henk: “Ik vind het jammer dat steeds minder jonge mensen kiezen voor een baan in de bouw of de houtbewerking. Er is geen opleiding meer tot slijper, het vak leer je in de praktijk. We hebben een mooi vak. Je moet én verstand hebben van hout én van metaal én van machines. Je kunt zachthout en hardhout niet bewerken met dezelfde metaalsoorten bijvoorbeeld.” Casper: “Zachthout bewerk je met HSS-frezen, hardhout met hardmetaal. Alles is maatwerk. Dat maakt dit werk zo interessant. Je moet geduld hebben en weten wat je doet. Een beitel draait met 8000 toeren per minuut. Let je niet goed op, dan is het hout verloren of gebeuren er ongelukken. Je moet hier echt passie voor hebben.” Tim: “Eens. Ik ben trots op de getoogde draaikiepramen die we laatst gemaakt hebben, en de eikenhouten ramen voor een monumentaal pand.” Henk besluit: “Als ik een beitel heb gemaakt, loop ik even mee met mijn collega’s in de machinale om te kijken hoe de balk uit de machine komt. Mooi toch? Daar geniet ik van.”

Heb je vragen over bewerkingen? Neem dan contact op met jouw Stiho-vestiging.